А вы знаете, что Россия – первая страна, где было запущено успешное массовое производство дизельных двигателей? В Европе их называли «Русскими дизелями». Несмотря на то, что патент на дизельный двигатель один из самых дорогих в истории, путь становления этого устройства тяжело назвать успешным и гладким, как и жизненный путь его создателя - Рудольфа Дизеля.

Первый блин комом – так можно охарактеризовать первые попытки производства дизелей. После успешного дебюта, лицензии на производство новинки раскупались как горячие пирожки. Однако промышленники столкнулись с проблемами. Двигатель не работал! В адрес конструктора все чаще звучали обвинения в том, что он обманул общественность и продал негодную технологию. Но дело было вовсе не в злом умысле, опытный образец был исправен, вот только производственные мощности заводов тех лет не позволяли воспроизвести агрегат: требовалась недостижимая тогда точность.

Рудольф Дизель: жизненный путь изобретателя

Рудольф Кристиан Карл Дизель родился 18 марта 1858 года в Париже в семье немецких эмигрантов. Его отец, Теодор Дизель, работал переплётчиком, а мать, Элиза Штробель, была дочерью торговца. С детства Рудольф проявлял выдающиеся способности к математике и инженерному делу. В возрасте 12 лет он был отправлен к родственникам в Германию для получения качественного образования.

В 1875 году Дизель поступил в Королевскую Баварскую политехническую школу в Мюнхене, где изучал инженерное дело под руководством профессора Карла фон Линде, известного изобретателя холодильной машины. Именно в студенческие годы Рудольф познакомился с термодинамическими принципами Сади Карно и начал размышлять о создании более эффективного теплового двигателя, чем существовавшие в то время паровые машины.

После окончания учёбы с отличием в 1880 году Дизель работал в компании своего учителя фон Линде, занимаясь холодильными установками. В 1890 году, находясь в Берлине, он переехал в Париж для управления парижским офисом компании. Именно здесь, имея стабильный доход и доступ к техническим ресурсам, Дизель начал серьёзную работу над своим революционным двигателем.

Создание первого дизельного двигателя: 1890-1897 годы

Концептуальные основы двигателя Дизеля базировались на идее максимального повышения степени сжатия рабочей смеси. В 1890 году Рудольф Дизель развил теорию «экономичного термического двигателя», в котором благодаря сильному сжатию воздуха в цилиндрах температура повышалась настолько, что впрыскиваемое топливо воспламенялось самопроизвольно, без использования искровых свечей зажигания.

28 февраля 1892 года стало знаковой датой в истории двигателестроения — Рудольф Дизель получил в Берлинском патентном бюро патент № 67207 на «Рабочий процесс и способ выполнения одноцилиндрового и многоцилиндрового двигателей». В США аналогичный патент был выдан в 1895 году. Этот документ стал одним из самых дорогих патентов в истории техники, принеся изобретателю значительные средства от продажи лицензий.

С 1893 года Дизель начал практические работы по созданию опытного образца на Аугсбургском машиностроительном заводе при финансовой поддержке крупнейших промышленников того времени — компаний Фридриха Круппа и братьев Зульцер. Первые эксперименты были полны неудач и разочарований. Двигатель перегревался, детали разрушались от колоссальных нагрузок, а достичь устойчивой работы было крайне сложно.

17 февраля 1894 года — дата первого успешного запуска работоспособного прототипа дизельного двигателя. Однако до совершенства было ещё далеко. Только в конце 1896 года — начале 1897 года Дизель представил готовый рабочий экземпляр своего двигателя мощностью 20 лошадиных сил. Этот агрегат продемонстрировал невиданный для того времени коэффициент полезного действия (КПД) в 26,2%, что значительно превосходило паровые машины (10-15%) и бензиновые двигатели Отто (около 20%).

Принцип работы дизельного двигателя: революция в термодинамике

Революционность изобретения Дизеля заключалась в принципиально новом способе воспламенения топливной смеси. В отличие от бензиновых двигателей, где топливо и воздух смешиваются заранее и поджигаются искрой, в дизельном двигателе процесс происходит иначе.

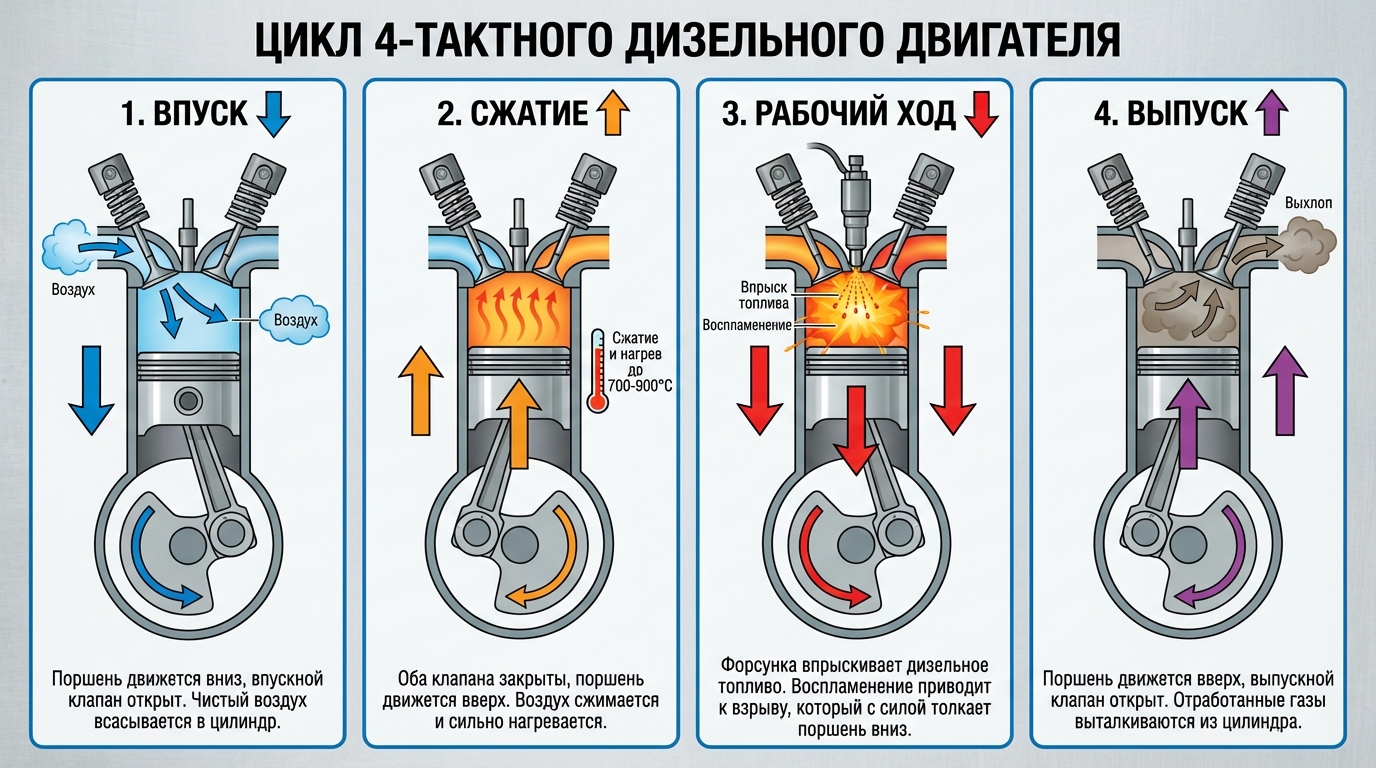

Рабочий цикл дизельного двигателя (цикл Дизеля) состоит из четырёх тактов:

1. Такт впуска: Поршень движется вниз, открывается впускной клапан, и в цилиндр поступает чистый воздух (без топлива). Это кардинальное отличие от бензинового двигателя, где во время впуска подается топливовоздушная смесь.

2. Такт сжатия: Впускной клапан закрывается, поршень движется вверх и сжимает воздух в 15-25 раз (степень сжатия). При таком сжатии температура воздуха повышается до 700-900°C, что значительно превышает температуру самовоспламенения дизельного топлива (около 300-350°C).

3. Такт рабочего хода (расширения): В момент, когда поршень приближается к верхней мёртвой точке, через форсунку под высоким давлением (в современных двигателях до 2000-2500 бар) впрыскивается мелко распыленное топливо. Контактируя с раскаленным воздухом, топливо мгновенно воспламеняется. Образующиеся газы расширяются и толкают поршень вниз, совершая полезную работу.

4. Такт выпуска: Открывается выпускной клапан, поршень движется вверх и выталкивает отработавшие газы из цилиндра. Затем цикл повторяется.

Ключевым преимуществом такого принципа работы является высокая степень сжатия, которая обеспечивает более полное сгорание топлива и, как следствие, высокий КПД. Современные дизельные двигатели достигают КПД 40-45%, а наиболее эффективные судовые дизели — до 50-55%, что делает их самыми экономичными тепловыми двигателями в мире.

🔧 Принцип работы 4-тактного дизельного двигателя

Дизельный двигатель работает по четырёхтактному циклу: впуск воздуха → сжатие и нагрев до 700-900°C → впрыск топлива и воспламенение → выпуск отработанных газов. В отличие от бензиновых моторов, в дизеле топливо воспламеняется от сжатия, а не от искры.

Первые трудности: проблемы массового производства

После патентования и успешной демонстрации опытного образца лицензии на производство дизельных двигателей начали расходиться с невиданной скоростью. Промышленники видели в новом двигателе огромный потенциал и готовы были платить солидные суммы за право производства. Однако очень скоро восторг сменился разочарованием и даже скандалом.

Купившие лицензию заводы столкнулись с парадоксальной ситуацией: имея на руках все чертежи и технические описания, они не могли воспроизвести работающий двигатель! Агрегаты либо вообще не запускались, либо работали крайне нестабильно и быстро выходили из строя. Владельцы предприятий начали обвинять Рудольфа Дизеля в мошенничестве, утверждая, что он продал им заведомо неработоспособную технологию.

Однако обвинения были несправедливы. Проблема заключалась не в концепции двигателя, а в технологических возможностях промышленности того времени. Дизельный двигатель предъявлял исключительно высокие требования к точности изготовления деталей. Зазоры между поршнем и цилиндром должны были выдерживаться с точностью до долей миллиметра, что было практически недостижимо на большинстве заводов конца XIX века.

Особенно критичными были: точность обработки цилиндров и поршней (требовалась идеальная цилиндричность), качество уплотнительных колец (для обеспечения высокой степени сжатия), прочность деталей кривошипно-шатунного механизма (огромные нагрузки при воспламенении), точность работы топливного насоса высокого давления. Опытный образец, созданный в Аугсбурге под личным контролем Дизеля высококвалифицированными мастерами, соответствовал этим требованиям. Но тиражировать такое качество на обычных заводах оказалось невозможно.

Постепенно, с развитием станочного парка и металлообработки, а также благодаря неустанной работе инженеров по упрощению и совершенствованию конструкции, проблемы были преодолены. К началу 1900-х годов дизельные двигатели наконец-то пошли в серийное производство.

Россия — родина серийного дизеля и «русских дизелей»

В далеком 1898 году инженер Рудольф Дизель подписал судьбоносный договор с Эммануилом Людвиговичем Нобелем — представителем знаменитой семьи Нобелей в России и крупнейшим нефтепромышленником страны. Эммануил Нобель, сын основателя династии Людвига Нобеля, возглавлял механический завод «Людвиг Нобель» в Санкт-Петербурге (ныне завод «Русский дизель»), основанный еще в 1862 году.

Нобель оценил революционность изобретения Дизеля, особенно возможность использовать в качестве топлива сырую нефть, которой в России было в избытке. Это открывало огромные перспективы для нефтяной промышленности. Два года, с 1898 по 1900, длились напряженные работы по усовершенствованию и адаптации дизельного двигателя к российским условиям производства и эксплуатации.

Ключевую роль сыграли русские инженеры Густав Гаспарович Депп и инженер Карницкий, которые провели конструктивную переработку основных узлов двигателя. Главным достижением стало создание надежного топливного насоса высокого давления, способного работать с тяжелым нефтяным топливом. В 1899 году на заводе «Людвиг Нобель» был создан первый в мире дизельный двигатель, работающий на сырой нефти.

В 1900 году началось полноценное серийное производство дизельных двигателей в России, что стало первым настоящим коммерческим успехом изобретения Дизеля. Именно Россия, а не Германия или другие европейские страны, стала родиной массового дизелестроения! К 1904 году завод «Людвиг Нобель» выпустил более 100 дизельных двигателей различной мощности — от 20 до 200 лошадиных сил.

Русские дизели быстро завоевали признание благодаря своей надежности, экономичности и способности работать на дешевом нефтяном топливе. На Всемирной выставке в Париже в 1900 году двигатель производства завода «Людвиг Нобель» получил золотую медаль. В Европе дизельные двигатели российского производства стали называть «русскими дизелями», что свидетельствовало о высоком авторитете русской инженерной школы.

Первые серийные дизели устанавливались на нефтеналивные баржи, буксиры, насосные станции, электростанции. В 1903 году теплоход «Вандал» — первое в мире судно с дизельной силовой установкой — был построен в России. Это был настоящий прорыв в судостроении, открывший эру дизельного флота.

Забытый гений: Густав Тринклер и альтернатива дизелю

Однако мало кому известно, что в России существовала альтернатива установке Дизеля, которая могла его превзойти. Тринклер-мотор, создаваемый на Путиловском заводе в Санкт-Петербурге, пал жертвой финансовых интересов могущественного Нобеля и коммерческих интриг.

Густав Васильевич Тринклер (1876-1955) — русский инженер немецкого происхождения, работал конструктором на Путиловском заводе. В 1898 году, независимо от Дизеля и практически одновременно с началом работ Нобеля, Тринклер приступил к созданию собственной конструкции двигателя с воспламенением от сжатия. Его подход был принципиально иным и во многих аспектах более прогрессивным.

Ключевые особенности двигателя Тринклера: бескомпрессорное распыление топлива — в отличие от двигателя Дизеля, который использовал сжатый воздух для впрыска топлива (что усложняло конструкцию и снижало КПД), Тринклер применил механический насос высокого давления с непосредственным впрыском топлива в камеру сгорания; упрощенная конструкция — отсутствие громоздкого воздушного компрессора делало двигатель легче, компактнее и дешевле; более высокий КПД — на стадии испытаний опытного образца в 1900 году двигатель Тринклера продемонстрировал КПД 29%, в то время как «классический» дизель Дизеля имел 26,2%.

Невероятно, но факт: Тринклер опередил время! Его конструкция с непосредственным впрыском топлива стала стандартом для всех современных дизельных двигателей, но это произошло лишь спустя десятилетия. В 1900 году Тринклер был на пороге создания двигателя, который мог бы изменить историю дизелестроения.

Однако Густаву Васильевичу Тринклеру в приказном порядке было запрещено продолжать работы над своим изобретением. Причина была проста — Эммануил Нобель, обладавший колоссальным влиянием в промышленных кругах России, уже вложил огромные средства в покупку лицензии Дизеля и организацию производства на своём заводе. Конкурирующая технология угрожала его инвестициям.

Разочарованный и обиженный Тринклер уехал в Германию, где продолжил работу над своим двигателем. В Германии его идеи были встречены с интересом, и именно там началось внедрение принципа бескомпрессорного впрыска. В Россию Тринклер вернулся лишь через много лет, но время было упущено, и его имя оказалось незаслуженно забытым.

Ирония судьбы заключается в том, что уже в 1920-1930-х годах все дизельные двигатели в мире перешли на конструкцию с непосредственным впрыском топлива без воздушного компрессора — то есть, по сути, на принцип Тринклера. Но к тому времени название «дизель» уже прочно закрепилось за этим типом двигателей.

Эволюция дизельного топлива: от угольной пыли до Евро-6

Дизельное топливо в современном понимании появилось через долгие годы после создания самого двигателя. Первые, наиболее успешные в производстве агрегаты, были адаптированы под сырую нефть. Сам Рудольф Дизель на ранних этапах разработки концепции предполагал использовать как источник энергии угольную пыль, стремясь создать универсальный двигатель, способный работать на самом доступном топливе того времени. Однако эксперименты с угольной пылью показали непрактичность этого подхода из-за абразивного износа деталей и сложности подачи твердого топлива.

В процессе разработки и испытаний Дизель экспериментировал с различными видами топлива: керосин — лёгкий нефтепродукт, хорошо воспламенявшийся; растительные масла (рапсовое, конопляное, арахисовое) — на Всемирной выставке 1900 года в Париже демонстрировался дизель, работающий на арахисовом масле; спирты — этанол и метанол; сырая нефть — именно этот вариант получил распространение в России благодаря работам Нобеля.

Постепенно нефтепереработчики научились производить специализированную фракцию для дизельных двигателей — дизельное топливо (солярку), получаемую путём перегонки нефти. Это топливо обладало оптимальными характеристиками: хорошее воспламенение при высокой температуре сжатия, достаточная вязкость для смазывания топливного насоса, относительно низкая цена производства.

Однако и сейчас, в 2026 году, опыты с дизтопливом не прекращаются. Его пытаются сделать дешевле, экологичнее и эффективнее. Наглядный пример — меньше, чем за 30 лет, в Европе было принято 6 экологических стандартов дизтоплива: Евро-1 (1993), Евро-2 (1996), Евро-3 (2000), Евро-4 (2005), Евро-5 (2009), Евро-6 (2014).

Каждый новый стандарт ужесточал требования к содержанию серы, выбросам оксидов азота (NOx), твердых частиц и других вредных веществ. Современное дизельное топливо стандарта Евро-6 содержит не более 10 ppm (частей на миллион) серы, что в 500 раз меньше, чем в топливе 1990-х годов. Это достигается благодаря технологии глубокой гидроочистки.

В 2026 году активно развиваются альтернативные виды дизельного топлива: биодизель (производится из растительных масел и животных жиров); синтетическое дизельное топливо (GTL — Gas-to-Liquids, производимое из природного газа); HVO (Hydrotreated Vegetable Oil) — гидрообработанное растительное масло, полностью совместимое с обычными дизельными двигателями. Эти виды топлива позволяют снизить углеродный след и использовать возобновляемые источники энергии.

Распространение дизелей по миру: 1900-1950 годы

После успешного старта в России дизельные двигатели начали завоевывать мир. В 1903-1904 годах производство дизелей было налажено в Германии (заводы MAN, Krupp), Швейцарии (Sulzer), Дании, Франции. Первоначально дизели использовались преимущественно как стационарные силовые установки на заводах, электростанциях, насосных станциях.

В 1910-1920-х годах начался прорыв дизелей в транспортную сферу: судоходство — дизель-электрические установки на кораблях и подводных лодках (первая дизельная подлодка «Минога» в России, 1908 год); железнодорожный транспорт — тепловозы стали вытеснять паровозы с 1920-х годов; грузовой автотранспорт — первые дизельные грузовики появились в 1920-х, массовое распространение — с 1930-х.

Легковые автомобили с дизельными двигателями долго оставались экзотикой. Первым серийным дизельным легковым автомобилем стал Mercedes-Benz 260 D (1936 год). Однако широкое распространение дизелей в легковом транспорте началось только в 1980-1990-х годах, особенно в Европе.

Во время Второй мировой войны дизельные двигатели сыграли огромную роль. Танки, подводные лодки, военные корабли, грузовики — все они массово оснащались дизелями благодаря надежности, экономичности и способности работать на тяжелом топливе.

📅 История дизельных двигателей: 1858-2026

Кликните на событие, чтобы узнать подробности

Просмотрено: 0 из 12 событий

⚡ Закажите качественное дизельное топливо

Современные дизели требуют топливо высокого качества. НефтеГазЛогистика — ваш надёжный поставщик!

📞 Позвонить: +7 (495) 119-74-33Современные технологии дизельных двигателей: 2026 год

В 2026 году дизельные двигатели находятся на переднем крае технологической революции, которая переопределяет возможности тяжелой промышленности и транспорта. Современные дизели — это высокотехнологичные агрегаты, оснащенные электроникой, турбонаддувом, системами доочистки выхлопных газов и даже элементами гибридизации.

Турбонаддув с изменяемой геометрией (VGT/VNT)

Практически все современные дизели оборудованы турбокомпрессорами с изменяемой геометрией турбины. Это позволяет оптимизировать работу турбины на различных режимах работы двигателя — обеспечивая хорошую тягу на низких оборотах и высокую мощность на высоких. Давление наддува может достигать 2,5-3 бар, что увеличивает мощность двигателя в 1,5-2 раза при том же объеме.

Системы впрыска топлива Common Rail

Технология Common Rail (общая топливная рампа) стала стандартом с 2000-х годов. Топливо под давлением 1800-2500 бар (в последних поколениях до 3000 бар!) накапливается в общей рампе, откуда подается к форсункам с электронным управлением. Это обеспечивает: многократный впрыск за один цикл (до 5-7 впрысков), точное дозирование топлива, снижение шума и вибраций, уменьшение выбросов.

Системы доочистки выхлопных газов

Для соответствия экологическим стандартам Евро-6 современные дизели оборудованы комплексом систем очистки: EGR (Exhaust Gas Recirculation) — рециркуляция отработавших газов для снижения температуры горения и выбросов NOx; DPF (Diesel Particulate Filter) — сажевый фильтр, улавливающий до 99% твердых частиц; SCR (Selective Catalytic Reduction) — система избирательной каталитической нейтрализации с использованием реагента AdBlue (водный раствор мочевины) для разложения оксидов азота; DOC (Diesel Oxidation Catalyst) — окислительный катализатор для дожигания углеводородов и CO.

Гибридизация дизельных силовых установок

В 2026 году набирает популярность концепция дизель-электрических гибридов, особенно в коммерческом транспорте. Дизельный двигатель работает в оптимальном режиме, заряжая аккумуляторы, а электромоторы обеспечивают тягу. Это позволяет снизить расход топлива на 20-30% в городских условиях и значительно уменьшить выбросы.

Цифровизация и искусственный интеллект

Современные дизельные двигатели управляются сложными электронными блоками (ECU), которые в реальном времени анализируют сотни параметров и оптимизируют работу двигателя. Системы на базе искусственного интеллекта предсказывают необходимость технического обслуживания (predictive maintenance), что снижает риск поломок и простоев.

Экологические вызовы и будущее дизельных двигателей

Несмотря на технологический прогресс, дизельные двигатели сталкиваются с серьёзным вызовом — глобальным трендом на декарбонизацию и электрификацию транспорта. Европейский Союз планирует к 2035 году запретить продажу новых автомобилей с двигателями внутреннего сгорания, включая дизельные. Аналогичные планы есть у Великобритании, Норвегии, некоторых штатов США.

Однако прогнозы о «смерти» дизеля преждевременны. В ряде сфер дизельные двигатели останутся незаменимыми ещё десятилетия: тяжелый грузовой транспорт (магистральные тягачи, самосвалы); строительная и карьерная техника (экскаваторы, бульдозеры, погрузчики); сельское хозяйство (тракторы, комбайны); судоходство (контейнеровозы, танкеры, круизные лайнеры); железнодорожный транспорт (тепловозы); резервная и автономная энергетика (дизель-генераторы).

Основные причины сохранения дизелей: высокая энергоемкость топлива (дизельное топливо содержит в 40-50 раз больше энергии на килограмм, чем современные литий-ионные аккумуляторы); быстрая дозаправка (15-20 минут против нескольких часов зарядки электромобилей); отработанная инфраструктура (миллионы заправочных станций по всему миру); надёжность в экстремальных условиях (работа при -50°C и +50°C, в пыли, грязи, высокогорье).

Будущее дизеля — это эволюция, а не революция: переход на биотопливо и синтетическое топливо (углеродно-нейтральные варианты); гибридизация с электрическими системами; дальнейшее повышение КПД (до 55-60% для стационарных и судовых установок); водородные дизели (двигатели, работающие на смеси водорода и дизельного топлива).

Применение дизельных двигателей в различных отраслях

Сегодня дизельные двигатели — это основа мировой экономики и логистики. Рассмотрим ключевые сферы применения.

Грузовой автотранспорт

Практически все грузовики массой свыше 7,5 тонн оснащаются дизельными двигателями. Магистральные тягачи с полуприцепами (фуры) имеют дизели мощностью 400-600 л.с., способные перевозить до 25 тонн груза на расстояния в тысячи километров. Расход топлива составляет 25-35 литров на 100 км, что при стоимости дизельного топлива около 57 рублей за литр (цены 2026 года) делает дизель экономичным решением для коммерческих перевозок.

Строительная и специальная техника

Экскаваторы, бульдозеры, автокраны, погрузчики — вся тяжелая строительная техника работает на дизельных двигателях. Причина — высокий крутящий момент на низких оборотах, что идеально подходит для тяжелых работ. Мощность дизелей в такой технике варьируется от 50-100 л.с. (мини-экскаваторы) до 1000+ л.с. (карьерные самосвалы БелАЗ).

Сельское хозяйство

Тракторы, комбайны, опрыскиватели — всё это оснащается дизельными двигателями. Современные сельскохозяйственные дизели работают на биодизеле (до 100% рапсового масла), что делает сельское хозяйство более экологичным и независимым от нефтяных компаний.

Морской транспорт

Дизели безраздельно господствуют на море. Крупнейшие контейнеровозы и танкеры оснащаются двухтактными дизелями высотой с 4-этажный дом и мощностью до 100 000 л.с. Эти гиганты работают на тяжелом топливе (мазуте) и имеют КПД до 55% — рекорд среди всех тепловых двигателей.

Железнодорожный транспорт

Тепловозы — это, по сути, дизель-электростанции на колёсах. Дизель вращает электрогенератор, который питает электродвигатели колёсных пар. Мощность дизелей магистральных тепловозов достигает 4000-6000 л.с.

Энергетика

Дизель-генераторы используются как резервные и автономные источники электроэнергии. Особенно востребованы в отдаленных регионах, на стройках, в дата-центрах, больницах — везде, где нужна гарантированная подача электричества.

Преимущества и недостатки дизельных двигателей

Несмотря на 130-летнюю историю, дизельные двигатели сохраняют как уникальные преимущества, так и определённые недостатки по сравнению с бензиновыми двигателями и электромоторами.

Преимущества:

Высокий КПД (40-50%) — дизели преобразуют энергию топлива в механическую работу эффективнее любых других тепловых двигателей. Это означает меньший расход топлива на единицу мощности.

Экономичность — расход топлива на 20-30% ниже, чем у бензиновых двигателей аналогичной мощности. Дизельное топливо традиционно дешевле бензина (хотя в России эта разница минимальна).

Высокий крутящий момент — дизели развивают максимальный момент на низких оборотах (1500-2500 об/мин), что идеально для грузовиков, тракторов, внедорожников.

Долговечность — дизельные двигатели имеют ресурс 500 000 - 1 000 000 км (легковые) и 1 000 000 - 2 000 000 км (грузовые), что в 2-3 раза больше бензиновых.

Пожаробезопасность — дизельное топливо менее летуче и имеет более высокую температуру вспышки, чем бензин, что снижает риск возгорания.

Недостатки:

Высокая стоимость — дизельный двигатель дороже бензинового на 20-40% из-за сложности конструкции и высоких требований к прочности деталей.

Шумность и вибрации — жесткий процесс сгорания создаёт характерный «дизельный стук». Современные системы снижают шум, но полностью устранить его невозможно.

Проблемы с холодным пуском — при температуре ниже -15°C дизельное топливо густеет, а холодный двигатель плохо запускается. Требуются свечи накаливания, подогрев топлива, зимнее топливо.

Дорогое обслуживание — замена форсунок, топливного насоса, сажевого фильтра обходится значительно дороже, чем обслуживание бензинового мотора.

Экологические проблемы — выбросы оксидов азота (NOx) и твердых частиц (сажи) требуют сложных систем доочистки, которые увеличивают стоимость и снижают надёжность.

Трагический финал Рудольфа Дизеля: нераскрытая тайна

Рудольф Дизель, благодаря своему детищу, стал по-настоящему богатым человеком. Доходы от продажи лицензий на производство двигателей по всему миру сделали его миллионером. Он построил роскошный дом в Мюнхене, вёл светский образ жизни, общался с политиками и промышленниками. Однако интуиция изобретателя отказывала ему в коммерческой деятельности.

Дизель начал вкладывать средства в различные проекты, многие из которых оказались провальными. Он финансировал строительство заводов, инвестировал в разработку новых типов двигателей, пытался заниматься земельными спекуляциями. Череда неудачных вложений и проектов постепенно истощила его состояние. Ситуацию усугубил тяжелый финансовый кризис 1913 года, который добил его финансовое положение. Фактически он стал банкротом, хотя и пытался скрывать это от окружающих.

По словам современников, последние месяцы перед гибелью Дизель был мрачен, задумчив и рассеян, однако его поведение свидетельствовало, что он что-то задумал и как будто прощается навсегда. Он привёл в порядок дела, оставил жене инструкции, передал некоторые документы.

29 сентября 1913 года Рудольф Дизель сел на почтовый пароход «Дрезден», следующий из Антверпена (Бельгия) в Харвич (Англия). Он направлялся в Лондон на открытие нового завода, производящего дизельные двигатели. После ужина Дизель пожелал спокойной ночи попутчикам и удалился в свою каюту. Больше его никто не видел живым.

Утром 30 сентября обнаружилось, что Дизель исчез. Его каюта была пуста, постель не тронута. Началась паника и поиски. Через 10 дней, 10 октября, голландские рыбаки выловили в Северном море (проливе Ла-Манш) сильно разложившееся тело. По личным вещам (бумажник, очки, таблеточница) родственники опознали Рудольфа Дизеля. Из-за сильного разложения тело было похоронено в море.

Официальная версия — самоубийство. Доказать невозможно, но вероятно, что расстался с жизнью он добровольно, стремясь сохранить достоинство в разорении. Однако существуют и другие версии: несчастный случай (Дизель мог упасть за борт в темноте), убийство (конкуренты, политические мотивы, даже теория о том, что британская или немецкая разведка устранила его накануне Первой мировой войны).

Загадка смерти Рудольфа Дизеля так и не была раскрыта. Но его наследие живёт и процветает. Дизельные двигатели стали основой мировой экономики, транспорта и промышленности, и имя Дизеля навсегда вписано в историю техники.

Заключение: 130 лет эволюции дизельного двигателя

От первого неуклюжего агрегата 1897 года до современных высокотехнологичных турбодизелей с электронным управлением прошло более 130 лет. За это время дизельные двигатели прошли путь от экспериментальных установок до основы мировой экономики. Они двигают грузовики и корабли, питают электростанции и строительную технику, обеспечивают работу сельского хозяйства и промышленности.

Несмотря на вызовы, связанные с экологическими требованиями и конкуренцией с электрическими двигателями, дизели продолжают развиваться. Гибридизация, альтернативные виды топлива, повышение КПД — всё это обеспечивает дизельным двигателям достойное будущее ещё на многие десятилетия.

Рудольф Дизель создал не просто двигатель — он совершил революцию в энергетике и транспорте. Его изобретение изменило мир, сделав возможным современную глобальную логистику, судоходство, строительство. И хотя судьба самого изобретателя сложилась трагически, его наследие продолжает служить человечеству, доказывая, что истинные изобретения переживают своих создателей.

Надёжное дизельное топливо для вашей техники

Чтобы дизельные двигатели работали долго и эффективно, критически важно качество используемого топлива. Низкокачественная солярка с примесями воды, механических частиц или несоответствующими сезонными характеристиками способна вывести из строя даже самый надёжный двигатель.

Компания НефтеГазЛогистика специализируется на поставках качественного дизельного топлива всех сезонных классов — от летнего до арктического. Мы работаем напрямую с крупнейшими российскими нефтеперерабатывающими заводами (Газпромнефть-Московский НПЗ, ТАНЕКО, Рязанский НПЗ, Ярославский НПЗ), что гарантирует соответствие топлива действующим стандартам качества.

Каждая партия дизельного топлива проходит контроль в нашей собственной аккредитованной лаборатории. Мы предоставляем полный пакет документов: паспорт качества, протоколы испытаний, сертификаты соответствия ТР ТС 013/2011. Вы можете быть уверены, что в бак вашей техники попадает именно то топливо, которое рекомендовано производителем двигателя.

Мы осуществляем доставку дизельного топлива по Москве и Московской области в среднем за 3-4 часа с момента заказа. Работаем круглосуточно, включая выходные и праздничные дни. Минимальная партия — 100 литров, бесплатная доставка при заказе от 1000 литров. Наш современный автопарк бензовозов оснащён всем необходимым оборудованием для безопасной транспортировки и слива топлива.

Доверьте заправку вашей техники профессионалам — закажите качественное дизельное топливо в НефтеГазЛогистика уже сегодня!

Источник: ng-logistic.ru